饲料原料移动保鲜增值-首创

流行于欧洲的,使用大量农工食副产品的发酵湿料饲喂系统,可以提高饲料利用率提高10%以上(Missotten etal.,2015)。但这些湿料饲喂系统,通常要有较大的固定设备投入,未必适合相对分散的中国家庭养殖场为主体的生产状况,为此笔者在2015年提出了“移动发酵”概念,现就这一概念的运用做一概要介绍。

一、移动发酵的核心物件——呼吸桶

笔者在2007年开始系统开发饲料固体发酵业务。开始主要是堆放,之后是箱氏发酵。直到2014和2015年连续申报了发酵桶、发酵车专利(潘军 等2014-2016),提出了“移动发酵”概念。2018年又申请了含芯片定位的发酵桶。移动发酵就是发酵过程不是局限于固定地点,发酵的基本单元就在这个“桶”中或“车”上,于是工厂的空间被放大,传统的意义上的“车间”被打破。发酵桶之一类是用水封呼吸管(图),这个水瓶可以作为发酵进程观测点(冒泡,测pH),也是环保设置,气体外溢量减少,气味减轻。本方法比起呼吸袋,可重复利用更环保,装填更方便,发酵气体更通畅排出利于减轻产物对发酵的抑制,不拍鼠咬、刮破,存放地点要求低。本方法比传统堆放发酵相比,可以低水分而无霉变,发酵后的物料流散性好,利于再混合,干燥费用也低。

现就使用的几个场景予以概要说明。

二、饲料厂内的移动发酵

传统饲料生产企业,往往需要增加一个发酵饲料车间,利用微生物或结合酶类对某种或几种饲料原料进行处理,再混合进入配合饲料。此时,可以将菌液(酶)与底物混合,装入发酵桶中,之后将发酵桶密封(装有特别单项阀),用叉车等移动到控温发酵房中,发酵4-6天后;再移动到配合饲料生产线或干燥设备投料口。鉴于密封的发酵桶不怕鼠咬,可移动、对存放场所无特别要求并可延长保留时间,因此具有极大的灵活性,可体现出“移动发酵”的特征。

图-1 用叉车移动到发酵室的发酵桶

三、养殖场内的移动发酵

上述饲料场内的移动也适用于养殖企业的配料间。同时养殖企业内的移动发酵需要考虑增加一个“农牧结合”要素,且需要考虑投喂的便捷性。环保的根本落地方式是实现“农牧结合”,也就是粪尿还田,种植出植物,植物再喂动物,以此实现循环可持续发展。此时,我们可以将分次收割的植物存于桶中,运回畜舍单独或再添加一些辅料进行发酵,实现劳动力的灵活分配、计划性收割及所获原料不发生腐败变质。

为了提高劳动效率,我们还申报了“移动发酵车”专利,利用车的移动,来收取各种饲料原料;原料投入车载发酵槽箱内,搅动混菌、密封后,移动到保温车库(室温可设定到20-25℃),在此发酵12或24小时后,开到畜舍边移动边投喂。本法应可与主要流行于欧洲的全液体饲喂方式相媲美,特别适合于家庭牧场。

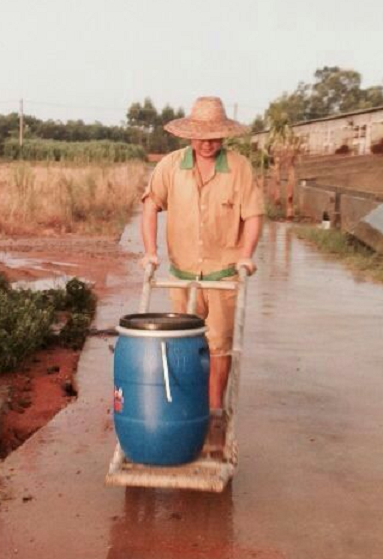

图-2 猪场工人将发酵好的饲料移动到猪舍投喂

四、农工副食湿原料的移动发酵(保鲜)

据不完全统计,中国每年生产的农工食副湿原料包括150-175万吨醋糟,120-150万吨苹果渣,3000万吨白酒糟,470万吨酱油渣,1000万吨柑橘皮渣,1000万吨食用菌菌糠,13500万吨红薯淀粉渣等。这些原料均可以作为饲料原料来使用。如果干燥,一是成本高,二是受制于减排;不干燥时,若无控制堆放,待到应用时均已变质。

于是我们可以将第二代专利“芯片桶”移动到农工食副产品类湿原料产生地,从“收集”开始进行控制,在运输过程中发酵,借此保生物饲料原料不变质、不经过干燥而直接导入牧场或发酵饲料基地。

移动发酵技术是一种发酵饲料理念创新,通过不断完善必将在推进中国发酵饲料技术进步中发挥积极作用。